Passons en revue cette étude de cas sur un problème commun lors de travaux d’alignement d’une pompe et d’un moteur effectués par Brian Franks, propriétaire et technicien de service sur le terrain de JetTech Mechanical (www.jettechmechanical.com).

Passons en revue cette étude de cas sur un problème commun lors de travaux d’alignement d’une pompe et d’un moteur effectués par Brian Franks, propriétaire et technicien de service sur le terrain de JetTech Mechanical (www.jettechmechanical.com).

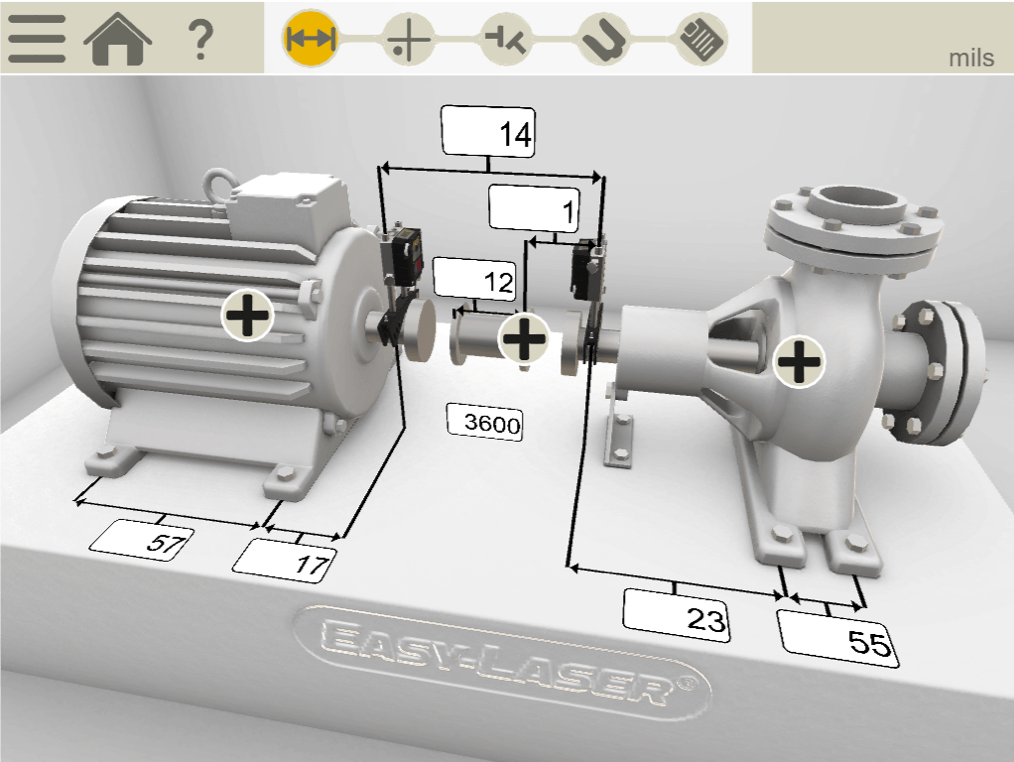

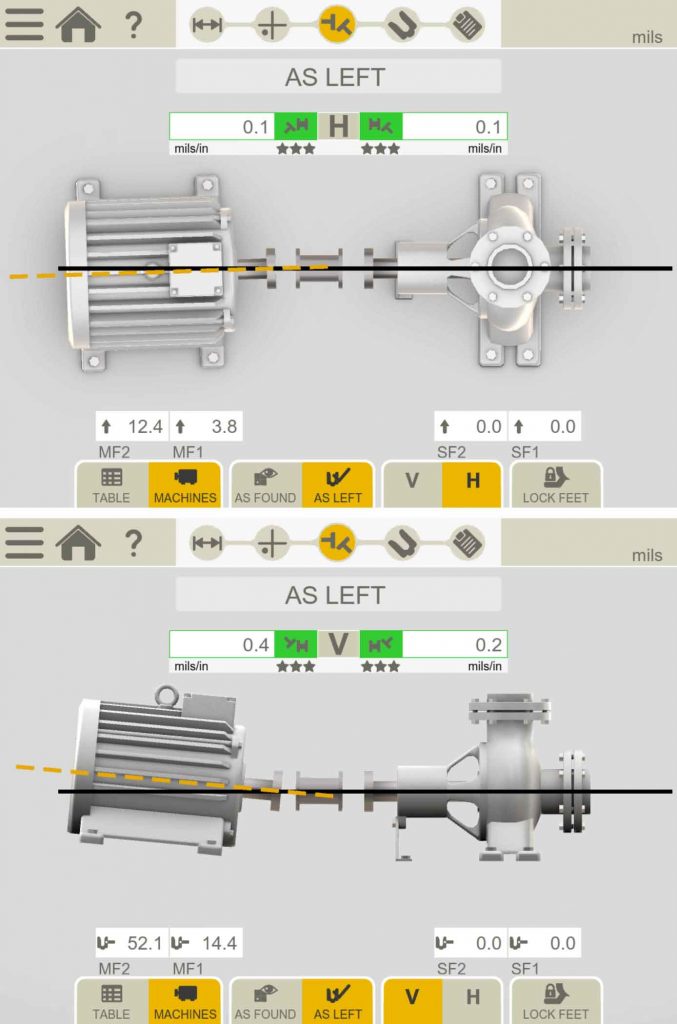

Brian commence de la manière habituelle en entrant les distances de la machine. Comme vous pouvez le voir, il ne s’agit pas d’une petite machine (voir la figure 1 ci-dessous) – il y a 57 pouces entre les pieds du moteur et si vous additionnez toutes les mesures, vous obtenez 87 pouces entre l’unité de détection laser fixe et le pied arrière de la machine mobile (moteur). Notez également qu’il s’agit d’un accouplement à entretoise (spacer coupling).

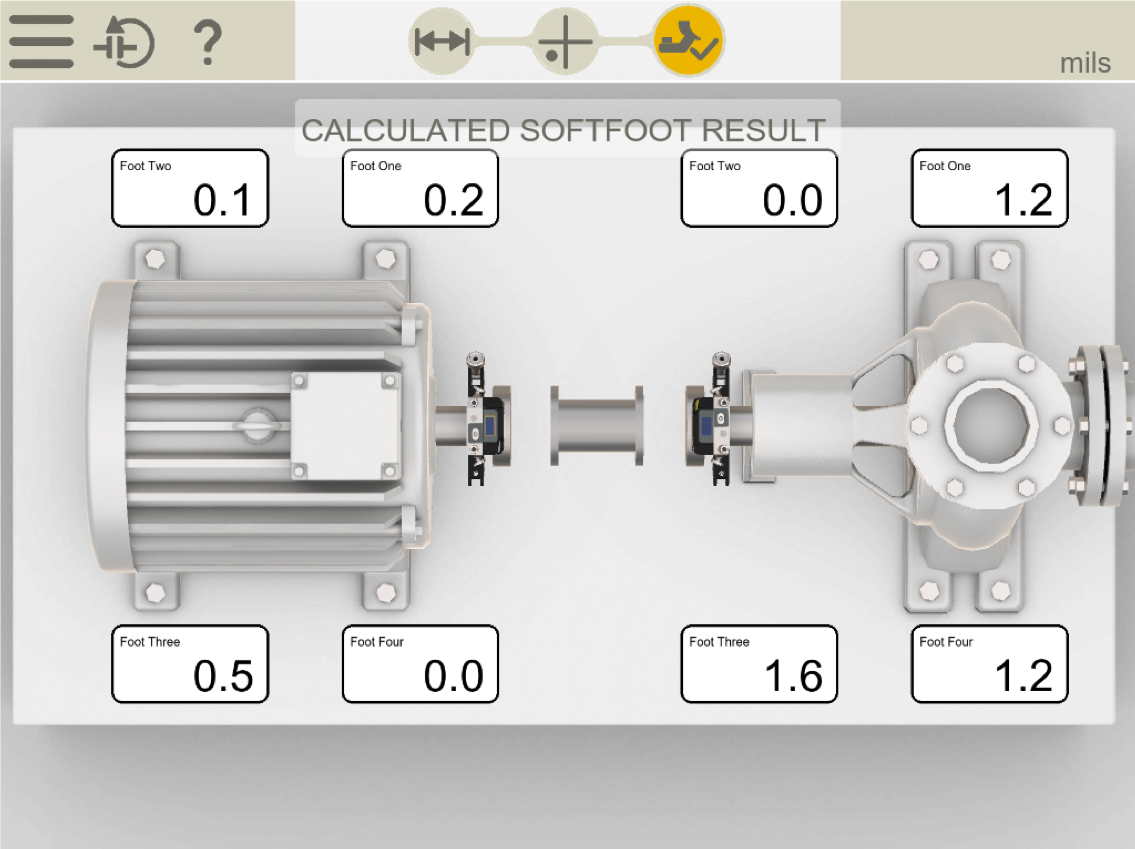

Il continue à faire le travail d’alignement en prenant une mesure de pied boiteux sur chacune des machines et comme vous pouvez le voir, il y en a très peu, donc nous savons que c’est une base stable sur laquelle les unités de machines sont assises.

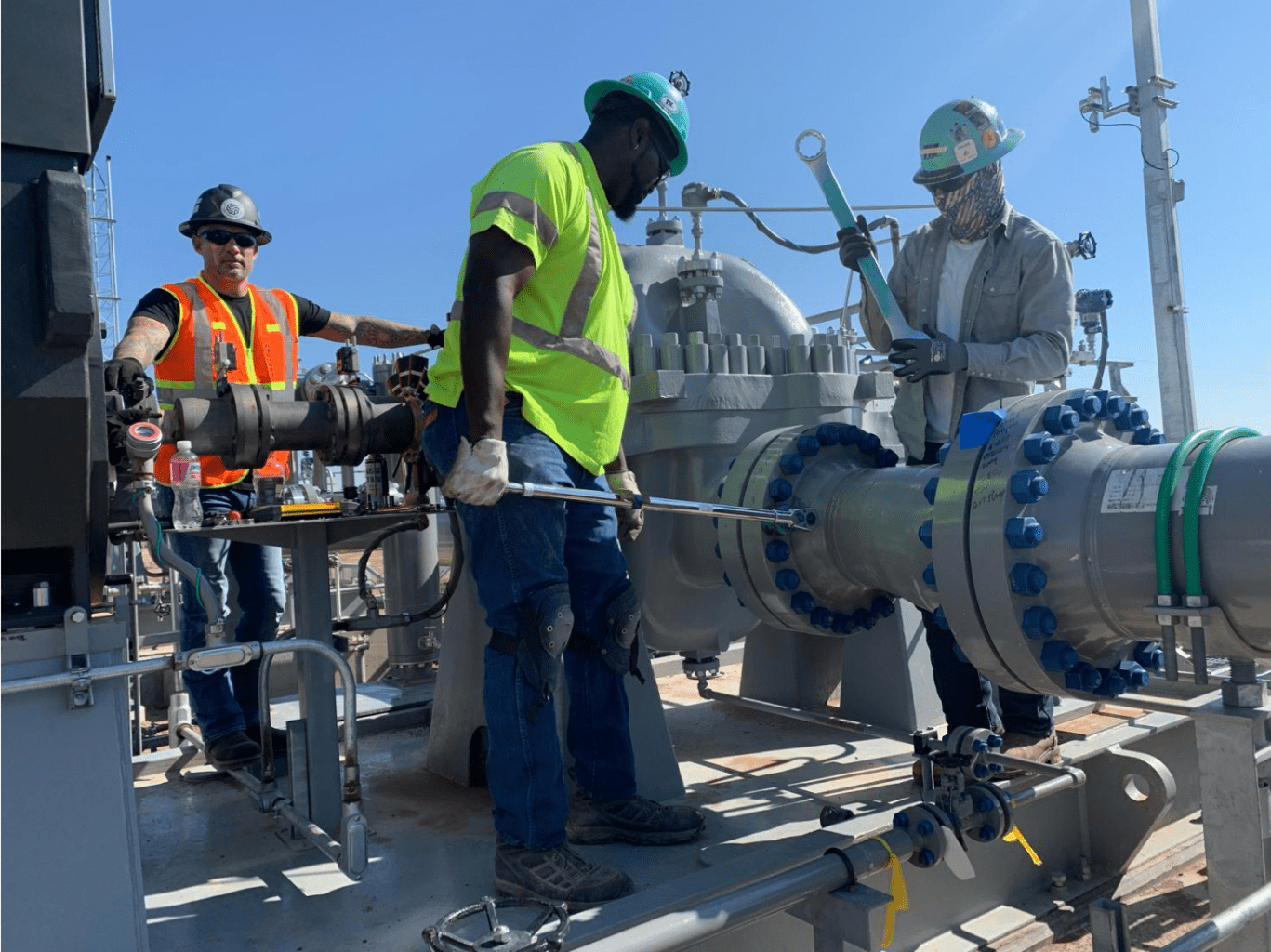

Il est important de noter qu’il faudrait pour cela que le raccord soit ouvert ou desserré et que le tuyau soit déconnecté.

La nouvelle norme ANSI (ANSI/ASA S2.75-2017/Part 1) autorise une tolérance de deux millièmes (0,002 mille ou 2,0 mils) de la déflexion de l’arbre et il est en dessous de cette valeur, donc il est prêt à partir. Il le documente pour son rapport.

Il procède maintenant à l’alignement des machines d’arbre à arbre.

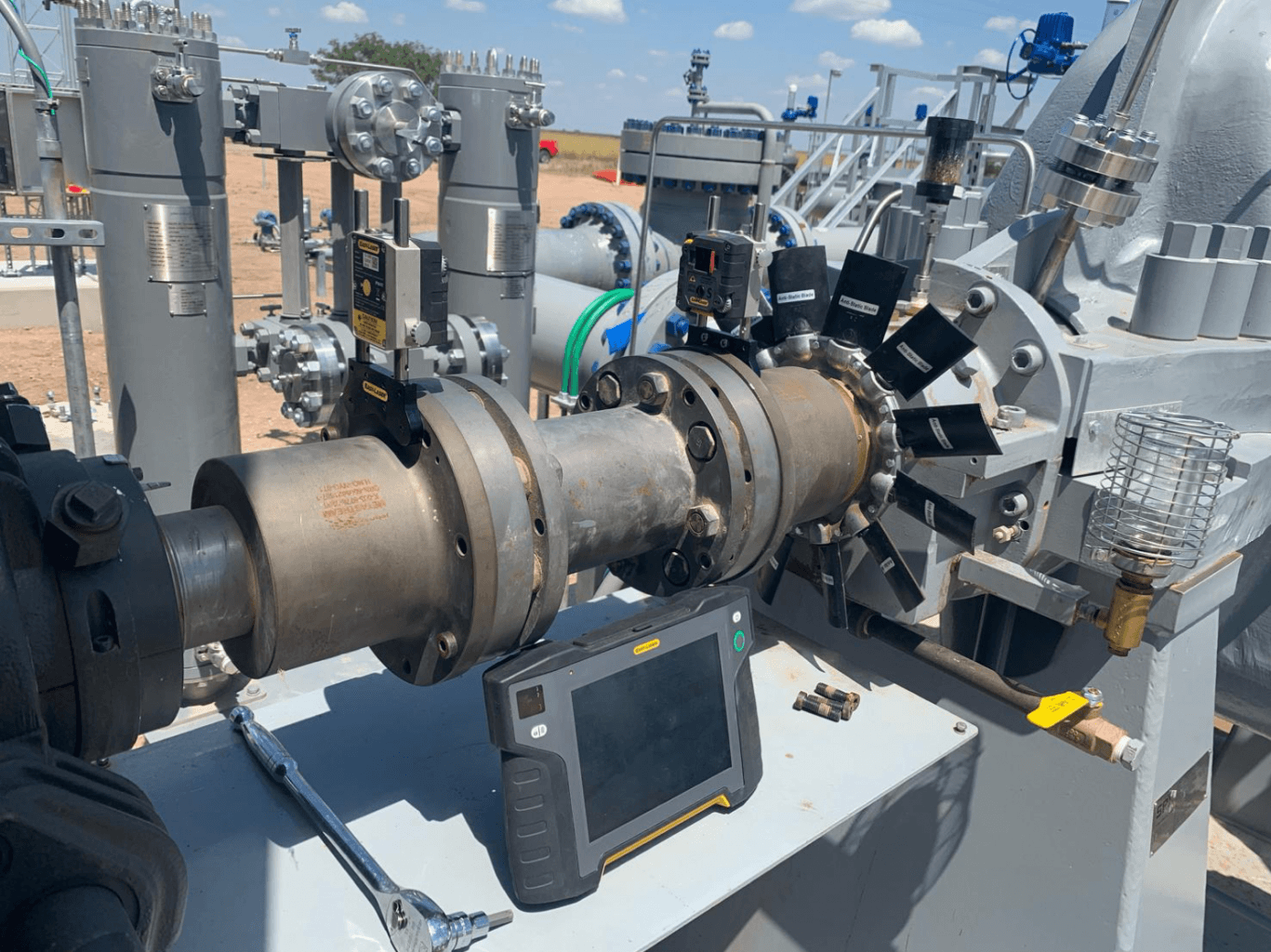

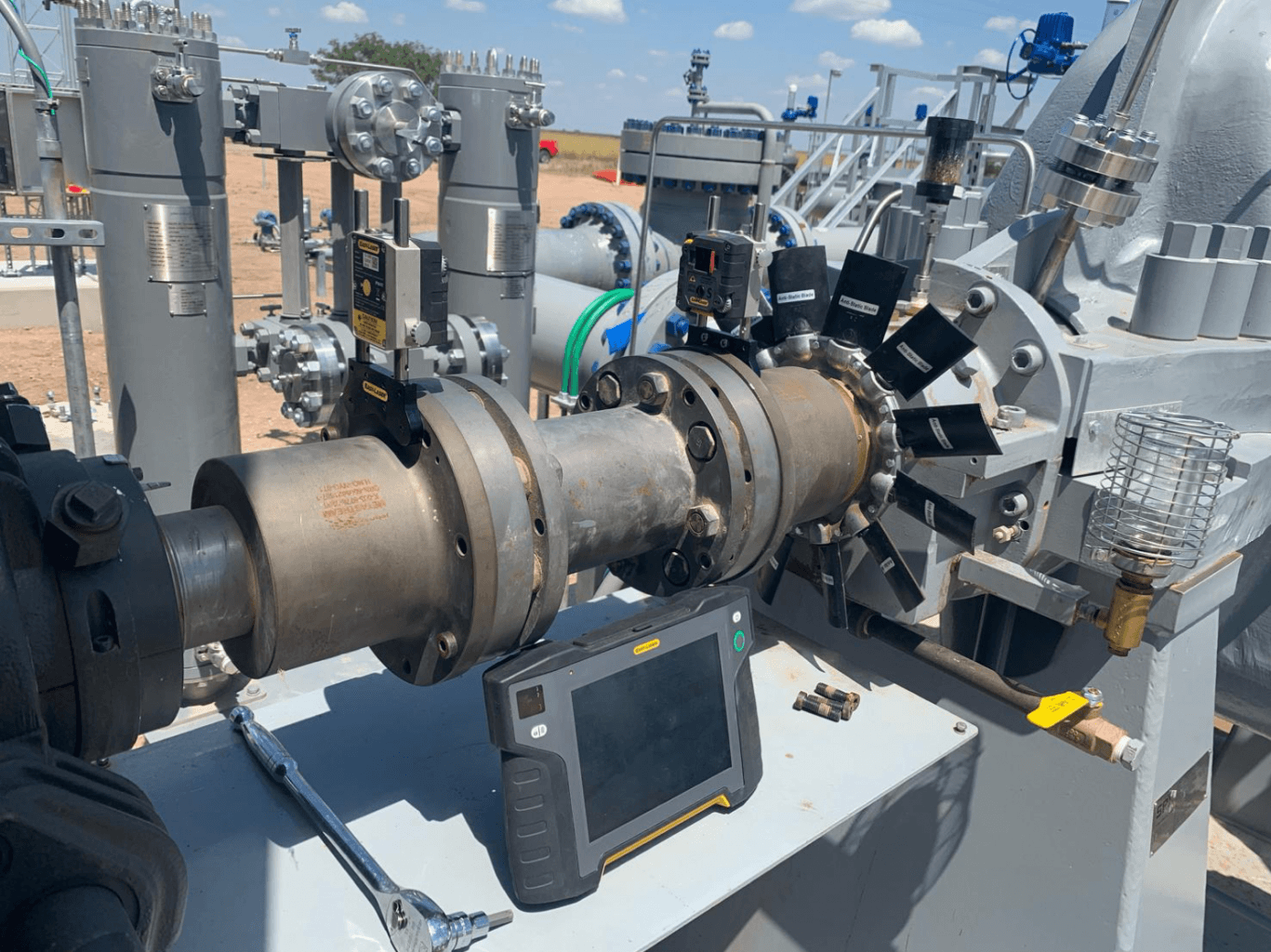

Remarquez qu’il a retiré la plupart des boulons de l’accouplement afin de permettre à l’accouplement de fléchir. Il s’agit d’un accouplement rigide, donc vous ne voulez pas qu’il se bloque pendant l’alignement et vous voulez aussi faire le moins de mouvements possible. Il s’agit donc d’une bonne pratique. Cela me dit aussi qu’ils savent ce qu’ils font, ce qui est une bonne chose.

L’outil qu’ils utilisent est un Easy-Laser XT770, un système laser à points pouvant lire dans le plan horizontal et vertical.

Comme il s’agit d’un accouplement à entretoise (spacer coupling), il possède deux plans de flexion. Cela signifie que les résultats des mesures seront à deux angles. Il indiquera autant de millièmes (ou mils) par pouce.

Jetez un coup d’œil à ces résultats. Ils sont excellents. Le graphique du haut est le plan horizontal parce que nous regardons les machines et nous pouvons voir les quatre (4) pieds de la machine mobile, dans ce cas le moteur. L’angle n’est que de 0,1 millième par pouce au premier plan de flexion. Et l’angle est le même 0,1 millième par pouce par pouce au deuxième plan de flexion. Ce qui représente un très, très faible désalignement.

Le graphique du bas est un plan vertical. Nous regardons maintenant les machines de côté. Les résultats au niveau de l’accouplement sont très bons, nous pouvons voir que le moteur doit descendre de 52,1 millièmes à l’arrière, mais ce n’est pas très important en raison des grandes distances entre les pieds des machines. Il s’agit également d’un accouplement à entretoise (spacer coupling), ce qui signifie que les angles de chaque plan de flexion sont en tolérance.

Ce qui est important, c’est l’angle mesuré aux deux plans de flexion au niveau de l’accouplement. Et dans ce cas, ils sont excellents !

L’étape suivante consiste à joindre la tuyauterie. Brian recherche la déviation du puits lorsque les tuyaux sont fixés et serrés. Il veut ajouter à son rapport une mesure de la déflexion des tuyaux.

L’équipe utilisera une procédure de montage et de serrage des brides. Cela prendra un certain temps mais le XT770 fonctionne 24 heures sur batteries.

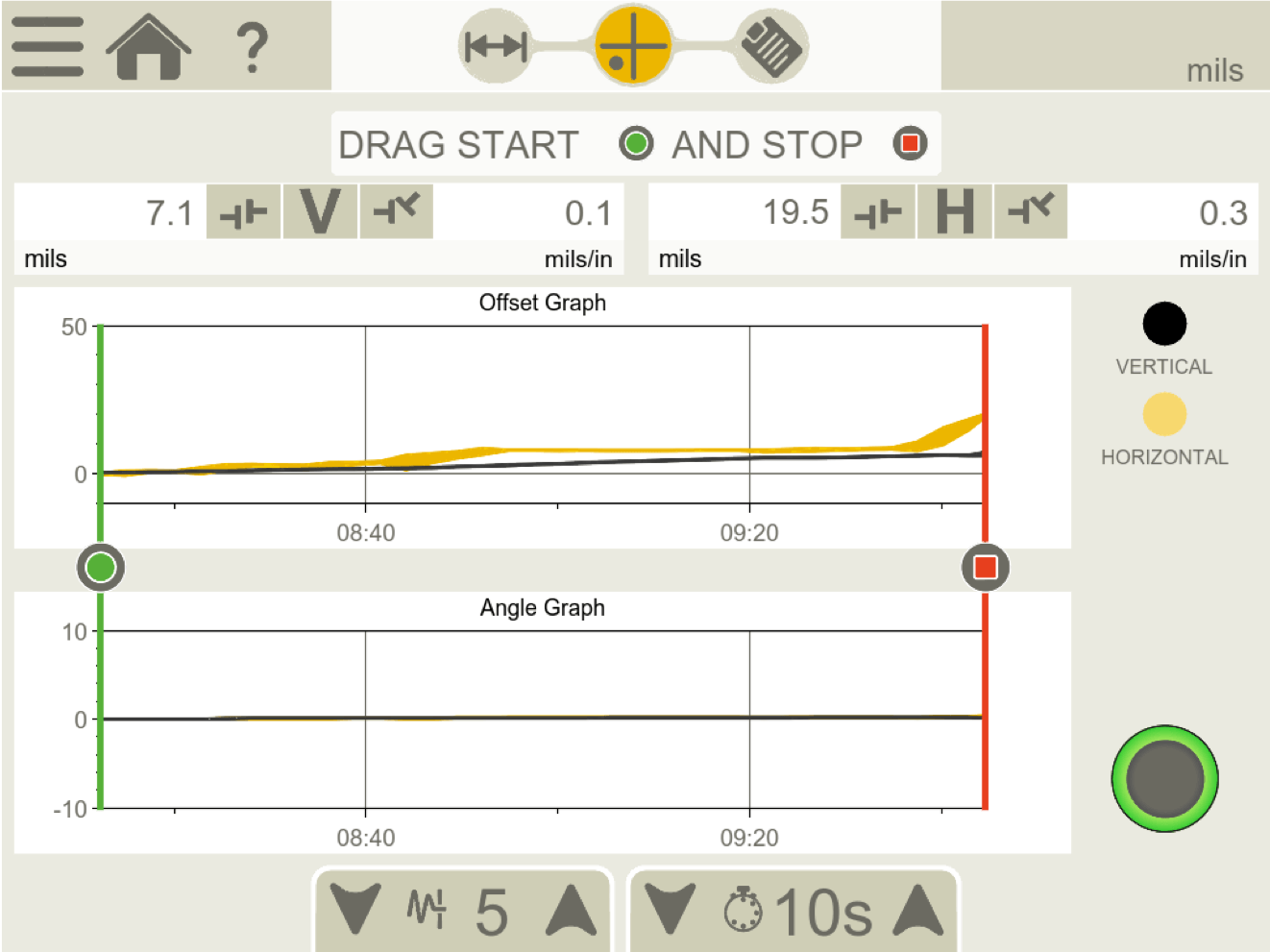

Pour ce faire, il positionne les têtes du laser/détecteur à 12 heures de manière à ce qu’elles soient lues en mode temps réel dans les plans vertical et horizontal.

Il utilisera ensuite le programme de mesure dynamique pour enregistrer les résultats. Dans ce programme, il peut observer ou surveiller toute modification de ses résultats d’alignement. Il retournera les machines, faisant de la pompe la machine mobile, et fera de l’accouplement un plan de flexion unique pour donner un résultat plus précis.

Je trouve cela très intéressant car, comme vous pouvez le voir, le tuyau a fait baisser la pompe de 7,1 millièmes de pouce. La ligne noire montre la machine mobile dans le plan vertical et, dans ce cas, nous sommes en train de déplacer et de lire la machine fixe qui est la pompe.

La partie supérieure de l’écran montre le décalage, tandis que la partie inférieure affiche l’angle. Comme vous pouvez le voir, il n’y a pas d’angle ou très, très peu. La ligne jaune montre le mouvement dans le plan horizontal, et vous pouvez voir qu’elle a été tirée sur un énorme 19,5 millièmes de pouce ! Cela le place bien en dehors de la tolérance.

Dans la section 6.1.8 Pipe strain, conduit strain, duct strain, and other external forces du code ANSI/ASA S2.75-2017/Part 1, il est dit :

“Les forces externes dues à la déformation des tuyauteries, des brides, des conduits, des gaines fixées, etc., appliquées aux boîtiers de machines ne doivent pas être suffisantes pour provoquer des changements dans l’alignement de l’arbre d’une magnitude supérieure à 50 micromètres (2 millièmes de pouce) à la verticale ou à l’horizontale mesurée au niveau de l’accouplement”.

Il est évident qu’un certain travail doit être fait pour corriger ces résultats d’alignement, mais le résultat final est que cette contrainte sur les tuyaux a été mesurée et enregistrée. C’est une valeur quantifiable qui permettra à l’équipage de prendre une décision. C’est le genre de rapport que j’aimerais avoir si j’étais un client ou un superviseur de maintenance.

Bravo à JetTech et à Brian Franks pour avoir fait le travail correctement. Visitez le site web de JetTech ici : www.jettechmechanical.com.

Écrit par John Lambert, traduit en français