ALIGNEMENT DES COURROIES, CHAÎNES ET POULIES

Un malentendu courant est que les courroies d’entraînement ne sont pas affectées de façon dramatique par un désalignement. Cette hypothèse a coûté très cher à l’industrie en remplacement inutile des poulies, des poulies, des pignons, des courroies et des chaînes, etc. De plus, plusieurs études ont montré des économies allant jusqu’à 10 % rien qu’au niveau des coûts d’énergie !

L’un des objectifs de l’installation est d’éliminer toute contrainte indésirable sur les unités de la machine. Nous pouvons le faire en alignant correctement les courroies. Cela permet d’optimiser la durée de vie de la bande, mais aussi de la machine. Pour aligner la courroie, vous devez corriger le décalage et le désalignement angulaire dans les plans horizontal et vertical.

Désalignement angulaire dans le plan horizontal (toe-out et toe-in).

Désalignement parallèle (offset) dans les plans horizontal et vertical.

Désalignement angulaire et parallèle dans les deux plans. C’est normalement ce que nous essayons de corriger.

Les entraînements à courroie avec plusieurs courroies larges sont particulièrement sensibles. Il est facile de comprendre que la différence de tension entre les courroies intérieure et extérieure peut être très différente lorsqu’elles sont mal alignées. Cela réduit l’efficacité car toutes les courroies ne sont pas entraînées de manière optimale. Si une courroie est usée, toutes les courroies doivent être remplacées par des courroies neuves en même temps, ce qui augmente le coût de l’ensemble de l’opération. Il est facile de prolonger la durée de vie des courroies grâce à un alignement correct.

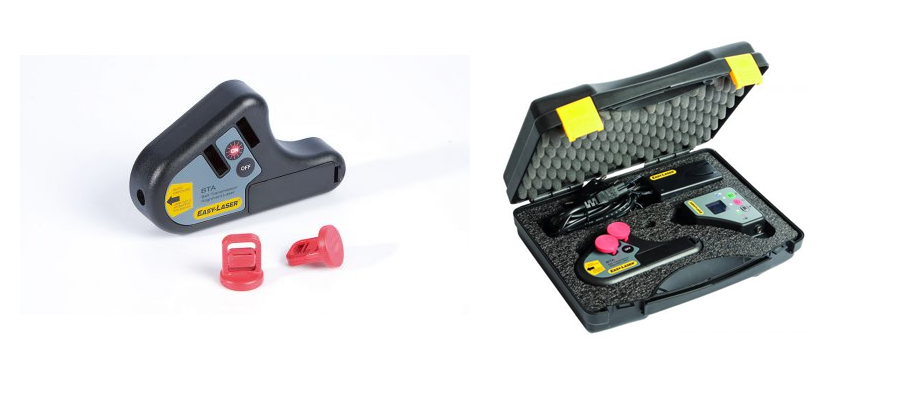

Quel que soit l’outil que vous choisissez pour l’alignement de la poulie et de la poulie, il s’amortit généralement en quelques mois. Ci-dessous à gauche : Easy-Laser D90 BTA – Lecture visuelle des cibles. Possibilité d’ajouter des détecteurs numériques. En bas à droite : Easy-Laser XT190 BTA BTA BTA – Système d’alignement de ceinture numérique Bluetooth sans fil autonome. Peut également être utilisé avec les systèmes d’alignement d’arbres E51 (E540 et E710), XT11 (XT440/XT660) et tout téléphone ou tablette Android/Apple (avec l’application XT Alignment).

Montage latéral pour une plus grande précision

Easy-Laser® utilise la surface latérale de la poulie comme référence pendant l’alignement. Cela donne une plus grande précision, car la surface de montage de l’outil est plus grande que si l’outil était monté contre la surface radiale. Les défauts et dommages éventuels sur la poulie affectent moins le résultat sur le côté (voir l’image). Le risque d’usure et d’endommagement de la poulie est évidemment plus grand dans et par la gorge où se déplacent les courroies. Un autre avantage est que sans accessoires supplémentaires, tous les types de poulies peuvent être alignés, quel que soit le type de courroie. Il est même facile de compenser pour des poulies de différentes largeurs. Des fixations magnétiques sur des lasers, des détecteurs ou des cibles facilitent l’installation de l’équipement. Même les poulies amagnétiques peuvent être alignées car les unités sont extrêmement légères et peuvent être montées contre le côté, fixées avec du ruban adhésif double face.

Les avantages des lasers par rapport à la technologie traditionnelle

L’utilisation de lasers rend le travail plus rapide et plus facile qu’avec les méthodes traditionnelles telles que String ou Straightedge. Ces méthodes nécessitent généralement deux personnes pour effectuer le travail, l’une pour tenir la haubanage et l’autre pour régler la machine. La détection de petites différences à l’œil nu à l’aide de ces méthodes est à la fois arbitraire et dépend de la personne qui effectue l’alignement. Les systèmes d’alignement et de mesure laser sont beaucoup plus faciles à lire. De plus, ils sont beaucoup plus précis.

Du côté du fabricant de courroie, il est parfois recommandé qu’il y ait une erreur angulaire maximale entre les poulies de 0,5 à 0,25 degré pour une durée de vie et une efficacité optimales. De si petits angles ne peuvent être vus à l’œil nu sans l’aide d’un laser.

Les avantages du laser comparé aux méthodes traditionnelles

Augmentation de la disponibilité et de la productivité de la machine = production assurée

Augmentation de la durée de vie des courroies, poulies et roulements = moins de pièces de rechange

Film lubrifiant utilisé de manière optimale = moins de risque de surchauffe et de dommages secondaires

Frottement réduit = consommation d’énergie réduite

Moins de vibrations = niveau sonore réduit

Moins de risques de pannes graves = environnement de travail plus sûr

Des économies globales plus importantes avec moins de pièces de rechange, une consommation d’énergie plus faible et moins de temps d’arrêt imprévus.

Nous sommes l’unique distributeur Easy-Laser au Canada

Resources and Support

Alignement de courroie