May 25, 2021

La maintenance de précision peut être utilisée comme une stratégie d’amélioration des processus. Une stratégie qui rapportera des dividendes. Ce processus est facile à mettre en œuvre. En fait, vous faites déjà la majeure partie du travail. La beauté de la chose, c’est qu’elle ne coûte pas cher et que, si vous êtes malin, vous pouvez la mettre en œuvre sur une seule machine à la fois.

La maintenance de précision n’est pas nouvelle, elle est présente dans le nom de notre société BENCHMARK PDM depuis de nombreuses années. Nous avons choisi le mot BENCHMARK car il signifie une norme à partir de laquelle quelque chose peut être mesuré. L’acronyme PDM signifie “precision driven maintenance”. Notre objectif a donc été et est toujours de définir la norme en matière de maintenance de précision.

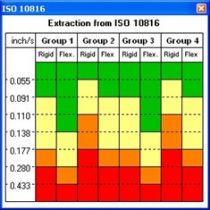

En termes simples, la maintenance de précision consiste à travailler selon une tolérance ou une spécification standard reconnue. Le simple fait d’agir de la sorte améliore vos processus de travail et le résultat est une machine (bien) beaucoup plus fiable et améliorée. Il est important de noter que lorsque je dis reconnue, cela signifie que la norme est approuvée par une organisation telle que l’Association canadienne de normalisation (CSA), l’Association internationale de normalisation (ISO) ou l’American National Standards Institute (ANSI). De nombreuses normes sont utilisées dans l’industrie, l’une des plus courantes étant le tableau de tolérance de la norme de vibration ISO 10816 (voir image ci-dessous).

Y a-t-il des exceptions à l’utilisation d’une norme reconnue ? Absolument. Il y a l’American Petroleum Institute API686 et, bien qu’il ne s’agisse que d’une directive et non d’une norme, ce document était la bible de référence pour tous ceux qui installent des pompes et l’est toujours.

Lors de la mise en œuvre de la maintenance de précision, il y a cinq choses que vous devriez déjà avoir ou que vous devez avoir pour réussir.

1. Procédures de travail

Les procédures de travail sont des documents écrits qui suivent le processus de travail. Vous les avez dans le cadre de votre programme de maintenance préventive. Mais en avez-vous pour la révision d’une pompe ? La procédure doit inclure les tolérances et les spécifications standard dont vous avez besoin pour effectuer le travail. Cela vous permettra d’être cohérent. Si vous n’avez pas de procédures écrites ou si elles sont dépassées, les personnes les mieux placées pour les rédiger sont les ouvriers, car ce sont eux qui connaissent le mieux le processus de travail. Mieux encore, faites-le dans le cadre d’un exercice de renforcement de l’esprit d’équipe, car cela suscite l’adhésion. Cependant, elles doivent être claires, sans ambiguïté, tout le monde doit comprendre et être sur la même longueur d’onde.

2. Outils de mesure

La maintenance de précision exige des mesures exactes. Il est évident que vous avez besoin d’instruments qui permettent d’atteindre cet objectif. La recommandation actuelle est d’utiliser des instruments qui peuvent mesurer sous la tolérance dont vous avez besoin. Plus la tolérance est serrée, meilleur est le résultat, mais vous ne pouvez pas avoir une tolérance que vous ne pouvez pas mesurer. Cela signifie que vous avez besoin des bons outils pour ce travail. Essayez toujours d’utiliser des instruments numériques afin que la valeur mesurée ou le résultat soit enregistré électroniquement. Il est connu que lors de l’utilisation d’instruments tels que les théodolites, les comparateurs ou les niveaux par exemple, la plus grande erreur se produit lors du transfert de la valeur vue. Mon seul conseil est de ne pas acheter de la camelote. Vous avez besoin de quelque chose que l’équipe utilisera. Faites-les participer au choix des outils nécessaires.

Easy-Laser xt290 digital precision level

3. Système de traitement des données

Ce système est très important car il vous donne une structure organisée. Vous avez probablement un programme de maintenance, qui est bien sûr indispensable, et qui est contrôlé par un système de GMAO/GAE. Vous y trouverez des ordres de travail planifiés, des ordres d’arriérés, des calendriers de maintenance, des tâches de gestion des déchets, etc.

En fonction des capacités de votre GMAO/GAE, vous devriez avoir un dossier individuel pour tous les actifs de l’usine. Dans chacun d’eux, il doit y avoir un enregistrement de référence des conditions normales de fonctionnement des machines. Par exemple, la température normale de fonctionnement doit être connue et vous devez savoir où prendre les mesures pour la vérifier. C’est assez simple à faire mais très utile pour le technicien de maintenance. Il devrait également y avoir un dossier sur l’historique des actifs.

Et c’est là que nous constatons souvent la défaillance du système. Il peut y avoir un fichier, mais ce qui manque dans de nombreux cas, c’est le rapport d’installation de l’actif ou de la machine ou le rapport de mise en service. Ce sont ces informations qui contrôlent la fiabilité de cette machine. Imaginez que vous deviez faire une analyse de panne après une défaillance et que vous ne disposiez pas de ces informations ? Vous vous baseriez sur des suppositions ou peut-être sur des informations erronées.

Un programme de maintenance de précision vous garantit que vous disposez de ce fichier, car une installation de machine de précision comporte des éléments de mesure mécanique tels que ceux ci-dessous.

- Planéité et niveau de la base

- Battement de l’arbre

- Battement de l’accouplement

- Déformation des tuyaux et des conduits

- Pied boiteux

- Mouvement de la machine de l’arrêt à la marche (OLTR)

- Ligne centrale d’arbre à ligne centrale d’arbre (alignement)

Tous ces éléments et les tolérances/spécifications standard reconnues se trouvent dans la norme ANSI/ASA S2.75-2017/Part 1. Un rapport d’installation et un rapport de mise en service garantissent que la machine dispose d’un bon point de départ lorsqu’elle entre en service. Tout au long de sa durée de vie, ce rapport sera complété par d’autres travaux, tels qu’un alignement tel que trouvé et tel que laissé, ou une modification de la planéité de la base, car les choses bougent avec le temps.

Le serrage des boulons de la bride de la conduite et, non illustré, un système d’alignement laser Easy-Laser XT770 vérifiant la déformation de la conduite en temps réel (crédit photo : Brian Franks – https://jettechmechanical.com/).

4. Les bons ensembles de compétences pour le travail

J’ai eu une conversation avec un contremaître d’un atelier de maintenance qui a laissé entendre que tout le monde dans l’atelier n’avait pas la même taille de boîte à outils et qu’il choisissait qui affecter à quel travail. Ce qu’il voulait dire, c’est que tout le monde n’a pas les mêmes compétences. Par exemple, je connais une entreprise qui a acheté un système d’alignement laser coûteux et peu convivial. Le problème est que tous les employés de l’atelier ne peuvent pas l’utiliser. Il peut être emmené sur le chantier mais, malheureusement, il n’est pas utilisé correctement ou pas utilisé du tout. C’est l’une des raisons pour lesquelles nous développons des vidéos de formation pour aider certains artisans qui ont du mal avec les nouvelles technologies. Ils peuvent prendre leur temps et les revoir aussi souvent qu’ils le souhaitent, en particulier avant de se rendre sur un chantier d’alignement. Avec la maintenance de précision, tout le monde devrait être capable de prendre et d’enregistrer des mesures. Vous pouvez donc investir dans la formation.

5. La bonne culture d’équipe

J’ai entendu le terme “Precision Maintenance” pour la première fois par Ralph Buscarello de Update International, l’homme qui m’a enseigné l’alignement d’arbres à l’aide de comparateurs à cadran il y a près de 40 ans. J’ai entendu d’autres personnes en parler comme de la prochaine grande nouveauté. Mais la réalité est qu’elle existe depuis longtemps. Certaines entreprises, pas beaucoup, le font, d’autres le font mais avec moins de succès.

Si vous travaillez dans le domaine de la maintenance, que ce soit en gestion ou dans des métiers spécialisés, se lancer dans un programme comme celui-ci est un défi. C’est un programme très intéressant, mais il faut s’engager à le faire et à le poursuivre. Les avantages globaux sont importants en termes de fiabilité des machines et des biens. Un avantage secondaire est que vous devez le faire ensemble en tant que groupe, j’ose même dire équipe, ce qui rebute certaines personnes. Cependant, il existe différentes cultures qui produisent des équipes différentes. Vous pouvez avoir envie de vous embrasser tous les matins avant de commencer à travailler, mais d’autres ne le feront pas. Dans l’environnement industriel actuel, il devrait être évident pour tous que nous devons travailler ensemble pour être compétitifs. Je vous conseille donc de vous asseoir collectivement et de poser des questions difficiles telles que “pouvons-nous faire ceci et de quoi avons-nous besoin ?

Dans le monde actuel du covid, nous utilisons les connaissances scientifiques pour nous aider à faire des choix ou à prendre des décisions concernant notre santé. C’est un peu comme ce que vous faites avec votre programme de maintenance conditionnelle où les décisions sont basées sur les mesures et les données qui sont prises. C’est la même chose avec ce programme. Il est axé sur les données. Des mesures quantifiables et reproductibles sont prises, analysées et comparées à une norme. Des décisions ou des actions sont prises et l’ensemble du processus est documenté. Depuis plus de dix ans, notre formation s’appelle MAAD, ce qui est un acronyme de Measure, Analyse, Act and Document. Je vous suggère de faire quelque chose de similaire si vous voulez améliorer votre processus de maintenance. Et tout simplement faire le travail correctement. Vous le faites déjà.

By John Lambert, translated into French.

You can also find a version of this article in the June 2021 digital edition of MRO Magazine here .

0 comments

Write a comment